SMT製程

何謂SMT?

SMT (Surface-mount technology) 又稱為表面黏著技術,是一種電子裝聯技術,起源於60年代,最初由美國IBM公司進行技術研發,之後於80年代後期漸趨成熟。此技術是將電子元件,如電阻、電容、電晶體、積體電路等等安裝到印刷電路板上,並通過釺焊形成電氣聯結。

其使用之元件又被簡稱為表面安裝元件(SMD,surface-mount devices)。和通孔插裝技術的最大不同處在於,表面黏著技術不需為元件的針腳預留對應的貫穿孔,而表面黏著技術的元件尺寸也比通孔插裝技術的微小許多。

藉由應用表面黏著技術可以增加整體處理速度,但由於零件的微小化及密度的增加電路板的缺陷風險因而隨之提高,所以在任何表面黏著技術的電路板製造過程,錯誤偵測已經變成必要的一環。瑋一實業股份有限公司是一間OEM廠,在台灣已深耕40年,SMT的技術也超過20年,已擁有許多國內外的客戶,累積豐富的專業SMT代工經驗,在業界SMT也有一定的口碑。

目 錄

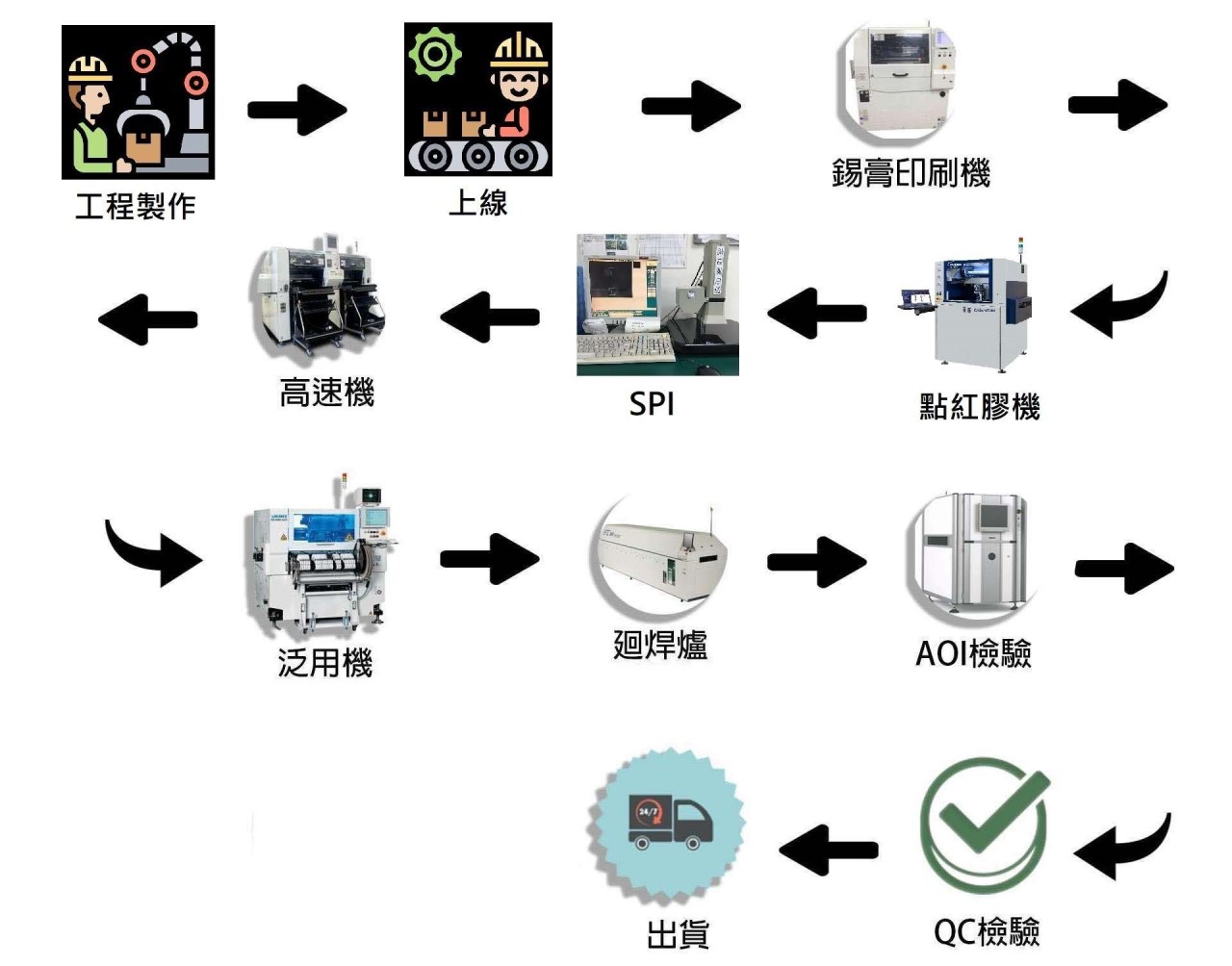

♦ SMT生產流程

♦ SMT流程

♦ SMT配置

♦ SMT 高速線

♦ SMT 高速預備線

♦ SMT 離線設備

♦ 落實靜電防護、防靜電措施

♦ 全方位PCB服務

♦ PCB板製程

♦ 瑋一代工設備

SMT生產流程

SMT流程

若要透過SMT將電子零件成功安裝在電路板上,主要需經過三個流程:

| 流 程 | 說 明 | 使 用 設 備 |

| 1. 錫膏印刷 | 在PCB上需要安裝電子元件的位置印刷上錫膏 | 錫膏印刷機 |

| 2. 打件貼片 | 將電子元件放到PCB上的印刷錫膏的位置 | 打件貼片機 |

| 3. 回焊加熱 | 透過回焊爐加熱,將PCB上的錫膏融化,讓電子元件與PCB連結固定 | 回焊爐 |

SMT配置

| 線 別 | 印 刷 機 | 高 速 機 | 泛 用 機 | 回 焊 爐 | 產 能(點) / 天(22H) | 最大尺寸 | 最小尺寸 |

| LINE 1 | PANASONIC SPG | PANASONIC CM-602-L-A2 | JUKI KE-2060-L | ETC NE06-82M40 (上8下8+氮氣) | 1,089,000 (點) / 天 | 410㎜ × 360㎜ | 50㎜ × 50㎜ |

| LINE 2 | PANASONIC SP18P-L | PANASONIC CM602-L D3 | X | ETC NE06-82M40 (上8下8+氮氣) | 660,000 (點) / 天 | 510㎜ × 250㎜ | 50㎜ × 50㎜ |

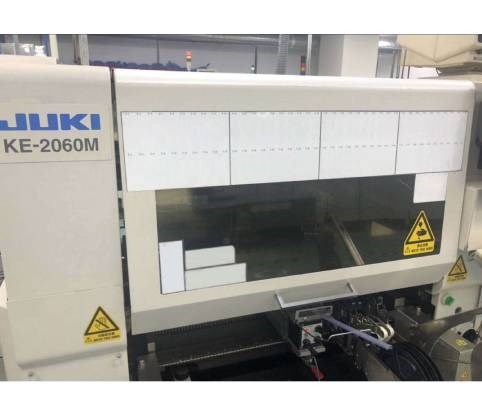

| LINE 3 | PANASONIC SPG | PANASONIC CM602-L A2 | JUKI KE-2060M | 德邦TSK-5200 N2 (上8下8+氮氣) | 1,089,000 (點) / 天 | 330㎜ × 250㎜ | 50㎜ × 50㎜ |

| LINE 4 | PANASONIC SP18P-L | i - PLUS M20 | JUKI KE-2080 | 德邦TSK-5200 N2 (上8下8+氮氣) | 330,000 (點) / 天 | 330㎜ × 250㎜ | 50㎜ × 80㎜ |

※ 長度大於330mm機種,需改成半自動印刷(700mm以內)或手動印刷(700mm以上) 由M20單台打件製程時間會加長

SMT其他設備

|

設 備 名 稱 |

數 量 |

|

REFLOW測溫器 |

2 |

|

錫膏測厚儀 |

1 |

|

AOI檢測機 |

5 |

|

鋼板清洗機 |

1 |

|

ICT檢測機 |

1 |

|

X -RAY |

1 |

|

BGA維修機 |

1 |

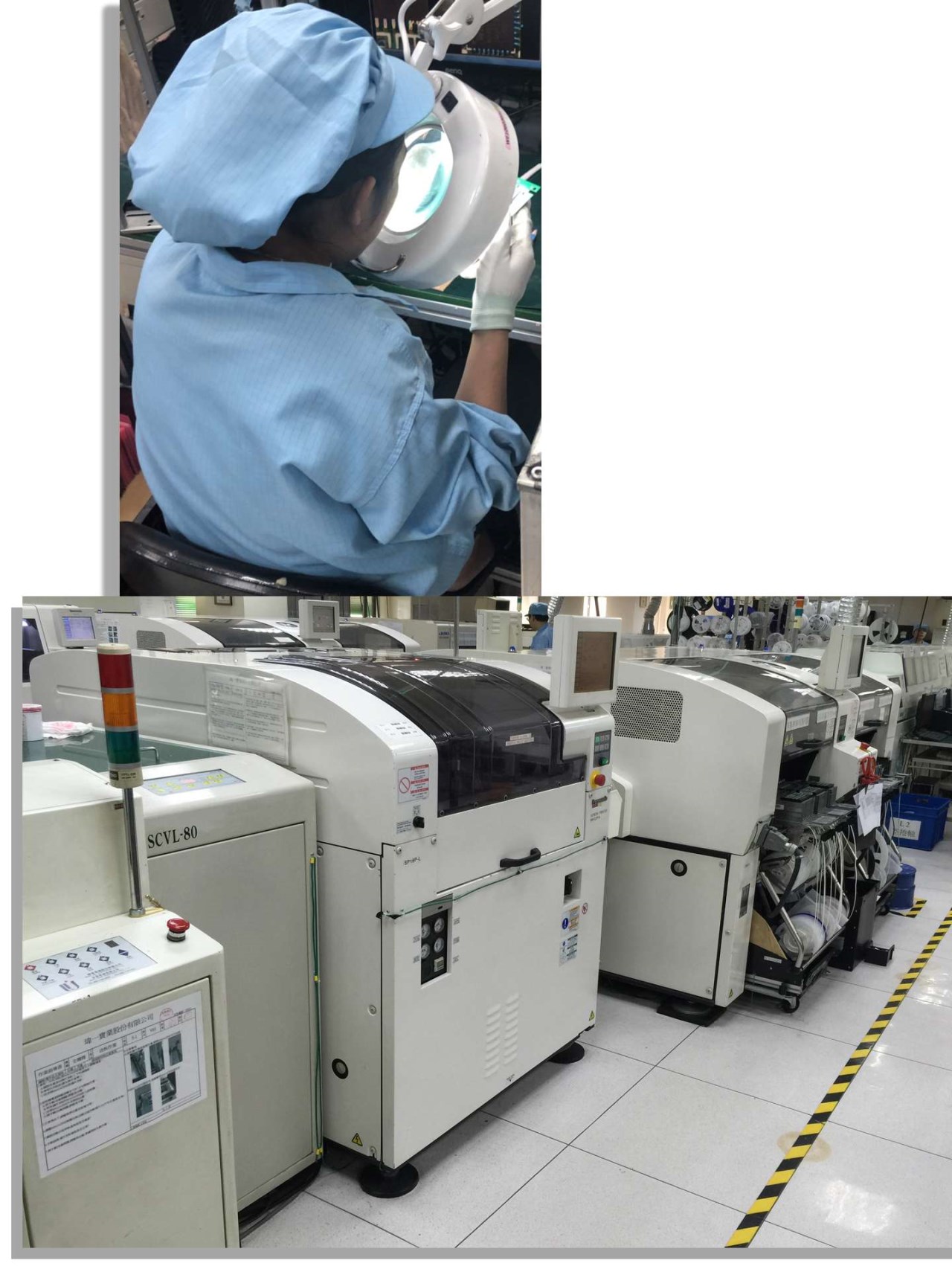

SMT 高速線 1

SMT 設備資訊

• Panasonic SPG全自動印刷機

• Panasonic CM602高速機

• JUKI KE-2060泛用機

• ETC NE06-82M40迴焊爐

SMT 每日產能

• 1,089,000 點

SMT 製程能力

• PCB 最大尺寸:750 * 550 (mm)

• PCB 最小尺寸:50 * 50 (mm)

• 零件 最大尺寸:150 * 50 * 12 (mm) 泛用機

• 零件 最小尺寸:01005

• Pitch:0.25 (mm)

SMT 高速線 2

SMT 設備資訊

• Panasonic SP18全自動印刷機

• Panasonic CM602高速機

• ETC NE06-82M40迴焊爐

SMT 每日產能

• 666,000 點

SMT 製程能力

• PCB 最大尺寸:750 * 550 (mm)

• PCB 最小尺寸:50 * 50 (mm)

• 零件 最大尺寸:150 * 50 * 12 (mm) 泛用機

• & 零件 最小尺寸:01005

• Pitch:0.25 (mm)

SMT 高速線 3

SMT 設備資訊

• Panasonic SPG全自動印刷機

• Nordson Q8600點膠機

• Panasonic CM602高速機

• JUKI KE-2060泛用機

• 德邦 TSK-5200 N2迴焊爐

SMT 每日產能

• 1,089,000 點

SMT 製程能力

• PCB 最大尺寸:750 * 550 (mm)

• &PCB 最小尺寸:50 * 50 (mm)

• 零件 最大尺寸:150 * 50 * 12 (mm) 泛用機

• 零件 最小尺寸:01005

• Pitch:0.25 (mm)

SMT 打樣線 4

SMT 設備資訊

• Panasonic SP18全自動印刷機

• i-Plus M20泛用機

• JUKI KE-2080泛用機

• &德邦 TSK/-5200 N2迴焊爐

SMT 每日產能

• 333,000 點

SMT 製程能力

• PCB 最大尺寸:750 * 550 (mm)

• PCB 最小尺寸:50 * 50 (mm)

• 零件 最大尺寸:150 * 50 * 12 (mm) 泛用機

• 零件 最小尺寸:01005

• Pitch:0.25 (mm)

SMT 高速預備線

SMT 設備資訊

• Panasonic SPG全自動印刷機

• Nordson Q8600點膠機

• Panasonic CM602高速機

• JUKI KE-2060泛用機

• 德邦 TSK-5200 N2迴焊爐

SMT 離線設備

• OMRON S500

• AOI

• OMRON RNS-pt

• AOI

• SCIENSCOPE VIEW X2000

• X-Ray

• 弘騰 936A

• BGA 拆焊機

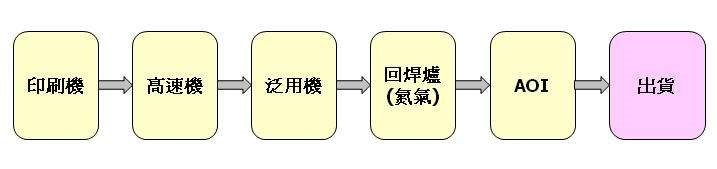

落實靜電防護、防靜電措施

為何要實施防靜電控管

靜電是一種電能,它存留於物體表面,是正負電荷在局部範圍內失去平衡的結果,是通過電子或離子的轉換而形成,在SMT加工生產,靜電放電對電子產品造成的破壞和損傷有突發性損傷和潛在性損傷兩種。潛在的損害是該裝置的損壞部分,功能尚未丟失,並在檢測的生產過程中不會被發現,但在客戶使用產品會變得不穩定,如頻繁當機,自動關機差,許多問題大多涉及到靜電損壞。因此瑋一為了給您最優質的品質,在SMT製作過程中要求每位產線人員,需穿好防靜電服,佩戴防靜電手環;並通過消除靜電裝置檢查後才允許進入產線,為您產品進行嚴格的品質把關。

1. 人員進入SMT工作場所,一律穿帶靜電衣、靜電拖鞋(鞋套)。

2. 產線作業人員進入SMT工作場所,一律穿帶靜電衣、靜電帽、 靜電拖鞋,配戴靜電手環。

3. SMT人員於作業前,至靜電防護站量測靜電手環及靜電拖鞋功能是否正常,並記錄量測時間及量測人員。

4. 量測時 亮綠燈表示通過,若亮紅燈或橙燈表示不良。

5. 如量測不良時,更換靜電手環或靜電拖鞋,更換完畢在依步驟3.4.重新做量測動作及記錄。

6. 所有人員一律戴手套才可拿取PCB板,禁止徒手拿取PCB板。

7. 人員於作業中,一律禁止將靜電手環取下。

專業代工代料、各式優質PCB板

全方位PCB服務

1. 電路佈線服務 (LAYOUT DESIGN)

2. 電路板快速打樣製造

3. 電路板計畫量產製造

4. 特殊領域客製基板

5. PCB專業諮詢服務

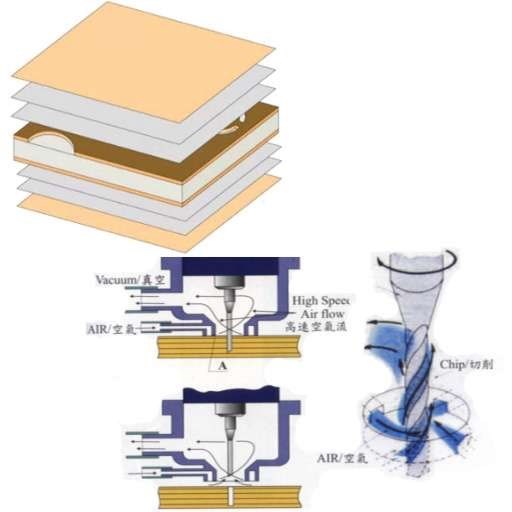

PCB板製程

1. 前處理:經由酸洗及機械研磨等程序,將表面銅箔適當清潔及粗化,使乾膜與基板間能夠有良好之附著力

2. 在無塵室環境內,經由熱壓滾輪將乾膜附著於板面上

3. 乾膜厚度之選用依製程及線路條件而定

4. 將內層底片架設在曝光機台面上

5. 經趕氣及吸真空後將底片之藥膜面與內層板緊密貼合

6. 施以一定能量之紫外線光,使底片未遮光處之乾膜產生化學變化,產生 “潛在影像”

PCB氧化處理及PCB鑽孔處理

1. 使用鹼性溶液將銅表面做氧化處理,在銅面上產生黑色之氧化銅,此氧化銅為針狀結晶表層,用以加強層間接著力

2. 疊板:將製作完成之內層板與膠片,銅皮組合後進入壓合機

3. 壓合:施以高溫高壓,使膠片由B階段轉換為C階段,利用此特性將內層板與銅皮彼此緊密接合

4. 銑靶撈邊:去除板邊毛料後以CCD鑽孔鑽出定位靶孔

5. 以壓合靶孔定位於鑽床上,上方鋪鋁板抑制毛邊產生,下方放置墊板避免鑽針直接撞擊台面,依NC程式內座標控制鑽孔位,電腦自動計算鑽孔孔數,在一定孔數後自動換針,以求鑽孔品質

PCB電鍍及PCB防焊處理

1. 除膠渣:因鑽針高速旋轉磨擦產生高溫,當溫度超過TG點時便產生膠渣,若不將其去除,則內層銅箔便無法透過鍍通孔導通

2. 化學銅:以無電解方式,將不導電之孔壁鍍上一層薄銅

3. 電鍍銅:以電解方式,將銅電鍍至客戶要求之厚度

4. 防焊漆之作用:抗焊、防銅面氧化、美觀

5. 將板面印上防焊漆後,進烤箱作預烘烤,使底片可接觸板面做曝光動作

6. 透過影像轉移(曝光、顯影),將底片上遮光處之防焊漆去除

7. 進烤箱作後烘烤,使防焊漆完全附著於板面上

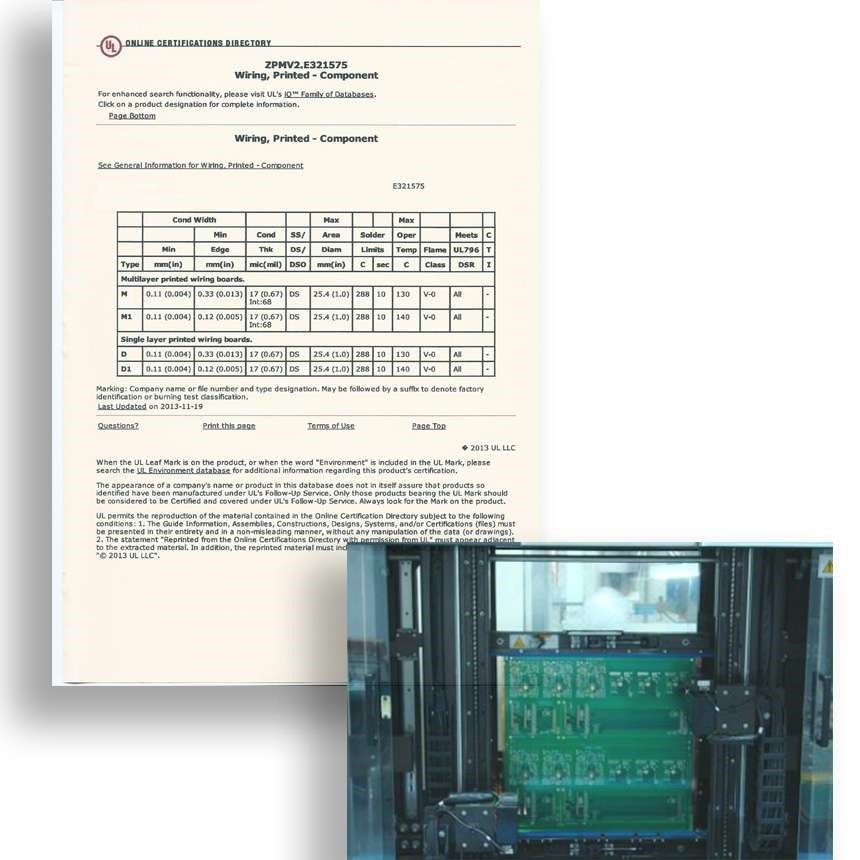

通過UL認證的好品質

依客戶需求作噴錫,鍍金手指、化金、化銀、化錫、OSP等製程

用文字底片製作網板,再使用網板將文字漆印於板子上,經烘烤或UV光照射後使文字漆附著於板面上

確保PCB電氣迴路正確無誤,使用O/S測試,根據客戶原稿迴路,測試PCB之迴路是否正確,用心的製程給您最好的品質,並通過UL認證,品質看的見

瑋一代工設備

| 代工設備 | 設備介紹 |

Nordson-QUANTUM-點膠機  |

瑋一所使用之點膠機可以自動工藝校準噴射技術(CPJ)是一個 nordson 的專利技術,自動進行膠體粘度補償以保持固定膠量的重複性,在被編成設定的間隔時間內,點膠機會測量每個膠點的重量並調整壓力以維持每個部件膠量的的一致性。在生產過程中與人為調整相關的錯誤都可被避免 點膠機可以實現底部填充點膠的理想選擇,隨著製造封裝的芯片佈局變得越來越緊密,底部填充非芯片間的點膠區域 (KOZ)也變得越來越小。這種趨勢對接近芯片邊緣的膠體點塗提出了更精確的點膠需求,可以更精準地點塗膠體對於PCBA、 BGA等代工點膠設備被廣泛用於多種粘合材料,例如用於 PCBA的表面粘合劑,在 PCBA過程中用於精密表面塗覆的紫外線固化粘合劑,用於產品組裝的氰炳烯酸脂粘合劑,以及用於外殼組裝的熱熔膠粘合劑 全自動點膠機,自動辨識光學點,提升點膠準確度,點膠零件由CHIP-0402零件~Connector零件皆適用,點膠類型:打點,畫線,多點功能,以秤重方式量測每段時間吐出膠量確保膠量充足,自動偵測膠頭與PCB之間高度能更準確在設定位置上進行點膠作業 點膠範圍(423mm*458mm)大範圍點膠面積,每點吐出時間0.1(S),每點之間平行移動縮短點與點之間移動時間 |

PANASONIC全自動錫膏印刷機-SPG  |

瑋一擁有PANASONIC全自動錫膏印刷機(SPG),自動光學補正印刷位置,印刷精度 ±12.5㎛,且能夠兩段式待板模式可減少機器搬送時間;最大基板印刷尺寸高達 510mm*460mm,擁有鋼板自動清潔擦拭、內建 Solder paste inspection(2D),支援多重印刷脫模模式,針對不同零件做最佳印刷條件選擇,瑋一用心為您的產品品質把關。 |

PANASONIC全自動錫膏印刷機-SP18  |

自動光學補正印刷位置,印刷精度±12.5㎛ 兩段式待板模式可減少機器搬送時間 兩段式待板模式可減少機器搬送時間 最大基板印刷尺寸為510mm*460mm 鋼板自動清潔擦拭 多重印刷脫模模式,針對不同零件做最佳印刷條件選擇 內建Solder paste inspection(2D) |

ERSA HOTFLOW 3/20氮氣迴焊爐  |

為了您的產品瑋一使用ERSA HOTFLOW 3/20氮氣迴焊爐,在SMT、 PCBA 等製程中焊點的熱傳導相當重要,在一般的迴焊爐中,焊點可能會有氣泡,瑋一所使用的氮氣迴焊爐,能有效減少焊點氣泡,能在高品質的水準下避免功率器件的熱損傷,讓您的產品擁有最高的品質 溫區上10下10,多溫區溫度控制調整更細密,4區冷卻區讓冷卻能力更快速,氮氣爐能將爐腔內含氧量降低,避免零件表面氧化物影響吃錫狀況,溫度及氮氣監控系統,能隨時掌握溫度及含氧量,軌道鍊條傳送PCB穩定,避免零件迴焊時因晃動而造成受熱吃錫不佳狀況 導熱採噴嘴式傳熱,讓PCB受熱更為平均熱傳導性佳,各零件受熱溫度更平均,4區冷卻區最大降溫斜率 5~10度/每秒 |

KE2060 貼片機  |

可對應IC及複雜異型元件,還具有小型元件貼裝能力, 搭配激光挑片頭*4,高分辨率視覺貼裝頭*1,貼裝零件尺寸0402 ~ 最大圖像識別50mm,圖像識別種類(反射,透射,球狀識別,分割識別),基板尺寸最大可生產到(410mm*360mm),背載MTC-Tray機可放置20盤,激光測量零件吸取深度,零件規格厚度,能更準確貼 激光識別狀態下每小時12500CP/H(最快),4頭可同步進行吸取生產,貼裝精準 +-0.05mm |

CM602 貼片機  |

高速貼片機,分為A、B區塊,每區塊分前後2 Table打件 每Table配置12隻吸嘴頭,可同時吸取CHIP零件12顆打件,可生產最小PCB尺寸(50mm*50mm)最大PCB尺寸(510mm*460mm),最小零件01005,在反射識別狀態下可生產最大(12mm*12mm)厚度限制為6.5mm零件,每區塊可放置27隻料架(8mm),共可架設54隻(8mm)料捲,對應多種類元件識別型態,更精準置件 每顆CHIP零件貼裝秒數最快達0.036(S)/顆,每小時產能達(CHIP零件) 100000顆,每區塊傳送時間在基板尺寸為(240mm*240mm)以下最快為0.9(S) |

Jade MKII  |

錫鍋和錫泵系統在 X/Y/Z 軸方向都可以自由的移動,整個過程均可通過程式精確的控制吃錫位置,焊錫和焊嘴在整個焊接過程中都受到氮氣的保護,避免在焊接過程中氧化,同時高溫但器可以讓焊接元件進行預熱,減少焊接過程中對於零件的熱衝擊效應。 PCB定位框架,最大可容納457mm x 508mm。 |

JADE PRO DUPLXE (DUPLEX)  |

瑋一使用JADE PRO DUPLXE (DUPLEX)選焊機,最大焊接範圍可達457mm x 508mm。兩個帶獨立 Z 軸控制的錫鍋,增加了焊接的靈活性,可以根據焊點的不同要求使用兩個不同尺寸的噴嘴。焊錫和焊嘴在整個焊接過程中都受到氮氣的保護,避免在焊接過程中氧化,同時高溫但器可以讓焊接元件進行預熱,減少焊接過程中對於零件的熱衝擊效應。 可調式PCB定位框架,最大焊接範圍可達 457mm x 508mm。 兩個帶獨立Z軸控制的錫鍋,增加了焊接的靈活性,可以根據焊點的不同要求使用兩個不同尺寸的噴嘴。 焊錫和焊嘴在整個焊接過程中都受到氮氣的保護,避免在焊接過程中氧化,同時高溫但器可以讓焊接元件進行預熱,減少焊接過程中對於零件的熱衝擊效應。 |

|

EVERPRECISION-自動焊錫機-EP300-SR

|

瑋一領先使用EVERPRECISION自動焊錫機(EP300 SR),能夠大幅節省替換治具的時間,使產品焊錫過程中, 同時將待焊產品定位,配置烙鐵測溫儀量測溫度,依實際溫度進行校正,內建含溫度檢查系統,若溫度異常無法動作,還可使用自動式氣壓噴嘴及滾輪刷具清潔烙鐵頭,保持您產品更穩定的品質。 |

|

PVA DEITA6選擇性塗覆/點膠系統

|

瑋一率先使用PVA DEITA6選擇性塗覆/點膠機,能為範圍 521mm x 485mm x 100mm,PCB、BGA等板子提供穩定的膠量, XYZ重複精度為25微米的機械驅動機構,能靈活的進行敷形塗覆 /點膠,瑋一的用心相信您看的見。 |

-

撥打電話

撥打電話