Feinguss & Industrieteile vom Profi

Hohe Qualität, günstige Preise, schnelle Prozesse

Wir realisieren Ihre Ideen individuell und schnell nach Ihren Anforderungen und Toleranzen:

Konsequent, zuverlässig und fristgerecht.

Pro Con ist ihr kompetenter Partner bei der Beschaffung von Feingussteilen. In Zusammenarbeit mit unseren Partnern für Materialwissenschaft und einem etablierten Ingenieurbüro für Gusstechnik übernehmen wir die gusstechnische Optimierung Ihrer benötigten Teile bereits im Stadium der Konstruktion.

Dank unserer langjährigen Expertise auf diesem Gebiet und effizienten Prozessen, können Sie viel Zeit und Geld sparen.

„Profitieren Sie von unserer Erfahrung. Wir beraten sie gerne.“

Feinguss & Pro Con: Ihre Vorteile

Warum Feinguss?

Warum Pro-Con?

„Feinguß ist die günstige Alternative zum Schmiedeteil, Schweißteil, Sandguß, Grauguß und Sphäroguß.“

Der Ablauf

„Von der Planung über die Optimierung bis zur Serienfertigung Ihrer Industrieteile stehen wir Ihnen als kompetenter Partner beratend zur Seite.“

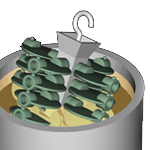

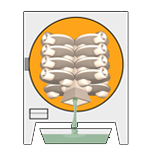

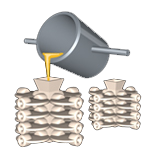

Das Wachs-Ausschmelzverfahren

Zur Erstellung von Werkstücken wird häufig das “Wachs-Ausschmelzverfahren” verwendet. Im folgenden gehen wir auf die einzelnen Schritte des Verfahrens ein.